欢迎来到江苏泰科流体控制阀门有限公司网站!

1.本实用新型涉及手动阀领域,具体为一种新型安全手动阀总成。

背景技术:

2.汽车手动阀总成用于操作拖拉机的紧急制动和停车制动,带有弹簧制动缸,属于空气制动。正常情况下,驾驶员在实施驻车制动时,只需从行车位到驻车位操纵手柄,手柄就被锁住了。此时手动阀出风口无气压输出,车辆处于停车状态。然而,在驾驶员实施停车操作行为后,驾驶员无法识别把手是否完全锁定。插槽将自动返回驱动位置。此时手控阀出风口有空气输出,车辆将完全处于无制动力状态,极易发生交通事故。

3.申请人之前申请过cn2.8,具有监控当前手动控制状态的特点,但没有解决上述技术问题。积累技术,研制出新型手动阀。

技术实现要素:

4.本实用新型针对现有技术的不足,提供一种新型安全手动阀组件。

5.为解决上述技术问题,本实用新型采用以下技术方案解决:

6.一种新型安全手动阀组件,手动阀设有进气口、出气口、安装手动阀控制阀芯组件的第一腔室和安装按钮的第二腔室阀控制芯总成。腔室相连,出风口与第二腔室相通,第一腔室和第二腔室通过阀体内设置的气路连接通道连接。第一室接排气口1,第二室接排气口2,进气门一、排气门1设置在手动气门控制芯总成中,进气门2按钮阀控制芯总成内设有排气阀2;

7.进气口通过内部气路与进气阀相连。进气阀控制进气与接气通道的连接或断开,排气阀控制接气通道。与排气口的连接或断开;进气阀2控制气路连接通道与出风口的连接,排气阀2控制出风口与排气口2的连接或断开;

8.行驶时,气压从进气口输入到控制阀芯总成并向上运动。一旦进气门打开,排气门处于关闭状态,气压通过进气门进入气路连接通道。在气压的作用下,第二进气门打开,第二排气门关闭,气压从出风口输出;

9.实施驻车制动时合资阀门品牌,控制阀芯组件向下移动,进气门关闭,排气门一打开,空气连接通道中的压缩空气,空气连接通道和空气出口将通过空气出口排出,空气压力下降,回流阀芯关闭。第二气阀打开,出风口与第二排气口相通。

10.优选地,手动阀控制阀芯组件包括控制阀芯一个和复位弹簧一个,控制阀芯一个包括阀座,阀座包括第一阀腔,阀杆组件组装在第一阀腔中。阀杆组件包括阀杆1和插入阀杆1的阀杆2。阀杆2可以沿阀杆1的轴向滑动;阀座下端装有阀杆。可沿阀座滑动的阀组件还包括活塞弹簧。活塞弹簧的上端作用于阀杆的下端,活塞弹簧的下端作用于阀组件。阀腔下端形成进气阀口1,还包括支撑座。支撑座中部设有与排气口1相通的气道。复位弹簧1的下端作用于排气口内侧,复位弹簧<

另一端作用在支撑座上,支撑座上端与阀组件下端构成排气阀1,支撑座上端紧靠阀杆2下端;支撑座上缘与气门组件接触,第一排气门处于关闭状态合资阀门品牌,气门杆2的上端与气门杆1内的滑动腔供气门杆滑动2 形成一个空的行程腔。首先,在对第二阀杆施力之前,需要滑动克服空行程腔的行程;当气门杆向下运动推动气门总成与第一气门腔的下端碰撞时,进气门关闭,气门杆继续向下运动,活塞弹簧变形收缩,第一气门杆带动进气门。第二阀杆下移,推动支撑座下移。支撑座克服复位弹簧一的作用力,离开与气门组件一的接触,排气门打开。

11. 可选地,还包括手柄组件,手柄组件的下端包括凸轮组件,凸轮组件与阀杆1的上端碰撞,凸轮组件旋转至上下驱动气门杆1 气门座内装有平衡弹簧,平衡弹簧支撑在凸轮总成与气门座之间。

12.优选地,所述第一阀腔的下端形成有阀口,所述阀口的内侧沿其边缘设置有凸唇。底面设置成钝角,支撑座的外径小于凸唇形成的孔径,进气口的压缩空气可以通过支撑座之间的间隙进入气路连接通道、凸起的唇口和阀口。

13.作为选配,还包括上阀体,上阀体内设有第二活动腔,按钮阀控制芯总成包括推杆总成、开关阀、推杆组件包括推杆、导向环和按钮控制机构。推杆组件安装在第二活动腔中。上阀体下端设有下阀体。第二排气口设置在下阀体上。下阀体与按钮阀阀座连接处形成一个活动腔。活动腔的一端与排气口2相通,活动腔的另一端与气路连接通道相通。开关阀位于活动腔内。在拉杆的带动下上下滑动,阀门向上运动可切断气路连接通道与活动腔的连通,阀门向下运动可切断排气口之间的连通2与气路连接通道,活动腔与出风口相连。

14.作为优选,第一室和第二室都设置在上阀体上,第一室和第二室平行设置,第一室和第二室是通过上阀体上开设的气路连接通道进行连通。

15.作为优选方案,所述气路连接通道贯穿所述第二腔室自动排气阀原理,所述气路连接通道与所述第二腔室连接的下端面设置有凹槽,并且凹槽内径大于第二腔内径还包括推杆回位弹簧,推杆回位弹簧上端与导向环相碰,推杆回位弹簧下端与导向环相碰。与凹槽的底面。

16.作为优选,开关阀的上、下侧设有密封圈。顶面或底面采用密封圈线接触密封。

17.作为优选方案,在支撑座外缘设置限位环,排气口内设置限位台阶,限位环与密封圈连接,限位环通过密封圈与限位台阶面接触。

18.通过上述技术方案,本实用新型具有以下技术效果:

19.本方案设计了一种新颖的安全手动阀总成,从根本上解决了驻车制动失灵的技术难题。它集成了按钮阀结构。这种结构的手动阀总成只需要执行驻车制动操作,即使手柄回到驾驶位置。 , 手动阀出风口不会有空气输出,保证了车辆驻车制动的安全性。

图纸说明

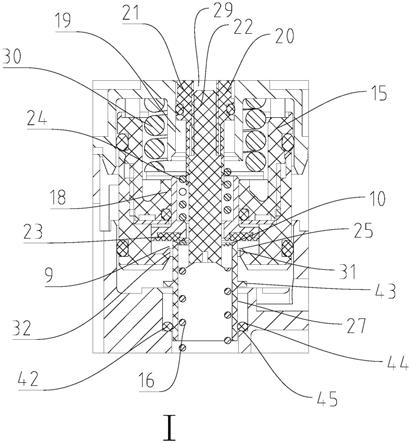

20. 图。图1是装置的整体结构示意图。

21.图2是手动阀在驱动状态下的内部示意图。

22.图3是图2的放大图。

23.图4是手动阀在停车状态下的内部示意图。

24.图中用数字表示的零件名称如下:1—进风口,2—出风口,3—第一室,4—第二室,5—手动阀控制阀芯总成 6—按钮阀控制芯总成 7—排气口一、8—排气口二、9—进气阀一、 10—排气阀一、11 —进气阀二、12—排气阀二、13—空气连接通道,15—控制阀芯一、16—后位弹簧一、18—阀座,19—第一阀腔,20—阀杆组件,21—阀杆一、22—阀杆二、23—阀组件,24—活塞弹簧,25—进气阀口一、26—支撑阀座,27—空冲程室,28—手柄组件,29—凸轮组件,30—平衡弹簧,31—阀口,32—凸唇自动排气阀原理,33—上阀体,34—推杆组件,35—开关阀, 36—推杆 37—导向环 38—按钮控制机构 39—下阀体 40—凹槽 41—推杆复位弹簧 42—密封圈 43—限位挡圈 44—密封圈 45 ——限制步数。

具体实施方式

25.下面结合附图和实施例对本实用新型作进一步详细说明。

26.示例 1

27.一种新型安全手动阀总成,手动阀带有进气口1、出气口2和第一腔3、用于安装手动阀控制阀芯组件5和第二腔室4用于安装按钮阀控制阀芯组件6,进气口1与第一腔室3相通,出气口2与第二腔室4、第一腔室3和进气口相通。第二室4通过设置在阀体中的气路连接通道13连接。第一室3接排气口一7,第二室4接排气口二8,手动阀控制阀芯总成5设置进气阀一9、排气阀一10、按钮式气门控制芯总成6设置进气门二11和排气门二12;

28.进气口1通过内部气路与进气门相连,进气门一9控制进气口1与气路连接通道13的连通或断开,排气阀一10控制气路连接通道13与排气口的连接或断开。进气阀二 11 控制气路连接通道 13 与出风口 2 的连通,排气阀 2 12 控制出风口 2 与排气口 2 8 的连通或断开;当组件向上运动时,进气门一9打开,排气门处于关闭状态,气压通过进气门一9进入气路连接通道13。在气压的作用下,进气门二 11 开启,排气门二 12 关闭,气压从出风口 2 输出;如果进气门一9打开,则对应的排气门一10必须处于关闭状态。详细说明,在本实施例中,进气口1与第一气室3相通,进气口1的压缩空气通过第一气室3到达进气阀-9的位置。此时时间,气路是通道。进气口1的压缩空气进入气路连接通道13的位置,然后通过气路连接通道13进入第二腔室4,第二腔室4中的压缩空气到达进气口的位置气门二 11,由于气门设计,当进气门二 11 打开时,排气门二 12 必须关闭;

3 0.实施驻车制动时,情况相反,控制阀芯总成下移,进气门一9关闭,排气门一10打开,压缩空气气路连接通道 13 和气路连接通道 13 和出风口 2 之间的压缩空气通过排气口 1 7 排出,空气压力下降,回气阀芯 2 返回进气门 2 11 关闭,排气门2 12 打开,出风口2 和排气口2 8 连通。

31.以上是对该方案的原则性描述。下面针对上述原理提供一个具体的结构方案。需要说明的是,任何使用上述原理的结构设计都可以使用。均应属于本发明的保护范围。

32.其中手动阀控制阀芯组件5包括控制阀芯15和复位弹簧16,控制阀芯15包括阀座18,阀座18包括第一A阀腔19,阀杆组件20组装在第一阀腔19内,阀杆组件20包括阀杆1 21和插入阀杆1 21中的阀杆,阀杆2 22可以沿阀杆1 21的阀座18的下端装有阀组23,阀组23可沿阀座18滑动,还包括活塞弹簧24。活塞弹簧的上端24 作用于阀杆。

a 21的下端、活塞弹簧24的下端作用在阀组23上,阀组23的下端面与第一阀腔19的下端形成进气阀口31 -25,还包括支撑座26,支撑座26的中部设有与排气口一连通的气道7,复位弹簧一16的下端作用于排气口二的内侧,复位弹簧的另一端作用在支撑座26上,支撑座26的上端边缘与支撑座26的下端接触,下端与阀杆22的下端接触阀组件23的排气阀10;在驱动状态下,支撑座26的上缘与阀组件23接触,排出废气。阀一10处于关闭状态,阀杆二22上端与阀杆一21内的滑动腔之间形成一空行程腔27,供阀杆二22滑动,阀杆一个21需要先滑动才能克服空行程只有空腔27的行程才能对第二个阀杆22施力;当阀杆21下移推动阀组件23与第一阀腔19下端碰撞时,进气阀9关闭,阀杆21继续下移活塞弹簧24变形,收缩时,阀杆1 21 带动阀杆2 22 向下移动并推动支撑座26向下移动,支撑座26克服复位弹簧1 16 的作用力脱离与阀组件的接触23 1 和排气阀 1 10 打开。

33.在该实施例中,还包括手柄组件28。手柄组件28的下端包括凸轮组件29。旋转进入29驱动阀杆21上下移动。阀座18设置有平衡弹簧30,其支撑在凸轮组件29和阀座18之间。

34.本实施例中,第一阀腔19的下端形成有阀口31,在阀口31的内侧沿其边缘设置有凸唇32。凸唇32 第一阀室19的底面设置成钝角,支撑座26的外径小于凸唇32形成的孔径,进气口1的压缩空气可以通过支撑座26和凸唇32、阀口31之间的间隙进入气路连接通道13。

35.本实施例还包括上阀体33,第二活动腔设置在上阀体33内,按钮阀控制芯组件6包括推杆组件3< @4、切换阀35,推杆组件34包括推杆36、导环37和按钮控制机构38,推杆组件34安装在第二活动腔内,上阀体33的下端设置有下阀体39,第二排气口8设置在下阀体39上。下阀体39与按钮阀座18连接处形成活动腔。活动腔的一端与第二排气口8相通,活动腔的另一端与气路连接通道13相通,切换阀35位于活动腔内,切换阀35固定安装在下端。推杆36在PU驱动下上下滑动sh 杆 36,阀门向上运动切断气路连接通道 13 与活动腔连接,阀门向下运动可干扰排气口 2 的进气端 8 切断与活动腔体之间的连通排气口2 8 与气路连通通道13 ,活动腔与出风口2 相通。

36.本实施例中,第一室3和第二室4均设置在上阀体33上,第一室3和第二室4平行设置腔室3和第二腔室4通过在上阀体33中开口的气路连接通道13相互连通。

37.在本实施例中,气路连接通道13贯穿第二腔室4,气路连接通道13在与第二腔室的连接点的下端面上设有凹部4.凹槽40,凹槽40的内径大于第二腔室4的内径,还包括推杆回位弹簧41,推杆回位弹簧41的上端与导向环相抵触如图37所示,推杆复位弹簧41的下端与凹槽40的底面接触。

38.本实施例中,切换阀35的上下两侧设有密封圈42,密封圈42的厚度和高度相同,截面为密封圈42为三角形,开关阀35通过密封圈42与活动室的顶面或底面线接触。

39.本实施例中,支撑座26外缘设有限位挡圈43,排气口1 7内设有限位台阶45,限位挡圈43可通过密封圈44抵靠在限位台阶45的表面上。

40.手动阀的工作过程如下:

41.当手动阀手柄处于驱动位置时,气压会从进气口1输入端流出,控制阀芯一15在气压作用下推动最上端,此时进气门一9打开,排气门一10关闭,气压通过气路连接通道13进入活动腔61。此时按下按钮控制机构,克服弹簧力推杆36的回位弹簧41,推动推杆组件34向下移动,打开进气门II 11,关闭排气门II 12,此时空气压力从出口2输出。

42.实施驻车制动时,操纵杆28从行驶位置移动到驻车位置,控制阀芯15在凸轮机构29、进气门1的推动作用下向下移动9关闭,排气阀一10打开,排气口一7开始排气。由于排气阀10打开,可动腔61内的气压通过通道c从排气阀b排出,按钮阀腔d内的压力开始下降。当按钮阀腔d内的压力下降到设定值时,推杆回位弹簧41向上的弹力大于活动腔61内的压力,推动推杆36自动向上回弹。排气口2 8 排气,出风口2气压降至0,从而实现车辆的驻车制动。

43.在这种情况下,即使操作手柄在外力作用下再次回到驱动状态,进气阀19打开,空气压力再次通过空气到达第二腔室。路径连接通道13在房间4内,此时由于第二进气阀11处于关闭状态,出风口2无气压输出,车辆仍处于停车状态,保证了行人的安全。车辆处于停车状态。

44.实施例2

45.本实施例公开了一种手动阀组件,出气口2设置在下阀体39上,开关阀35不会阻断活动腔与出气口2的连通无论其位置如何。

46.实施例 3

47.本实施例与实施例一的不同之处在于密封圈44与限位台阶45 的侧壁为过盈配合,密封圈44不与支撑座26同步移动.

阀门 排气 总成